Сегодня часто слышишь про 'синхронную работу' асинхронных двигателей на заводах. Звучит красиво, даже как какое-то футуристическое решение. Но на практике, как и во многих других вещах, не все так просто. Часто это не столько синхронность в прямом смысле, сколько грамотная координация работы нескольких асинхронных двигателей для достижения общей производственной цели. За годы работы, повидал всякого: от наивных попыток просто 'подключить' несколько двигателей к одной системе, до сложных, тщательно продуманных архитектур. И опыт подсказывает, что 'синхронная работа' – это не просто мечта, а задача, требующая глубокого понимания принципов работы и серьезной инженерной проработки.

Первое, что нужно прояснить – что мы вообще имеем в виду под синхронная работа асинхронных двигателей. В идеальном случае, это означает, что несколько двигателей работают согласованно, обеспечивая плавный переход между режимами работы, минимизируя колебания нагрузки и предотвращая перегрузки. Это может быть, например, управление многоскоростным конвейером, где несколько двигателей регулируют скорость разных секций конвейера, или система непрерывного вращения, где двигатели работают в тандеме, поддерживая стабильную скорость.

Важно понимать, что асинхронные двигатели по своей природе не обладают идеальной синхронностью. Их скорость вращения зависит от нагрузки и регулировки напряжения. Поэтому для достижения желаемого эффекта необходимы специальные схемы управления и координации. В простейшем случае, это использование датчиков обратной связи, таких как энкодеры, для отслеживания положения ротора и корректировки работы двигателей. В более сложных системах, могут использоваться векторные регуляторы, позволяющие точно контролировать момент и скорость вращения каждого двигателя.

Нельзя забывать и про параметры самих двигателей. Даже если мы используем одинаковые по характеристикам двигатели, небольшие отклонения в их параметрах (момент инерции, сопротивление обмоток и т.д.) могут привести к рассогласованию в работе. Поэтому перед внедрением системы 'синхронной работы', необходимо провести тщательный анализ параметров двигателей и, при необходимости, произвести их калибровку или замену на более совместимые модели. Мы сталкивались с ситуациями, когда, казалось бы, идентичные двигатели, из-за незначительных различий, создавали серьезные проблемы в работе системы.

Еще один важный фактор – это качество электропитания. Скачки напряжения, помехи в сети, могут негативно влиять на работу двигателей и приводить к непредсказуемым результатам. Поэтому необходимо обеспечить стабильное и качественное электропитание для всех двигателей в системе. Использование специальных фильтров и стабилизаторов напряжения может быть необходимостью.

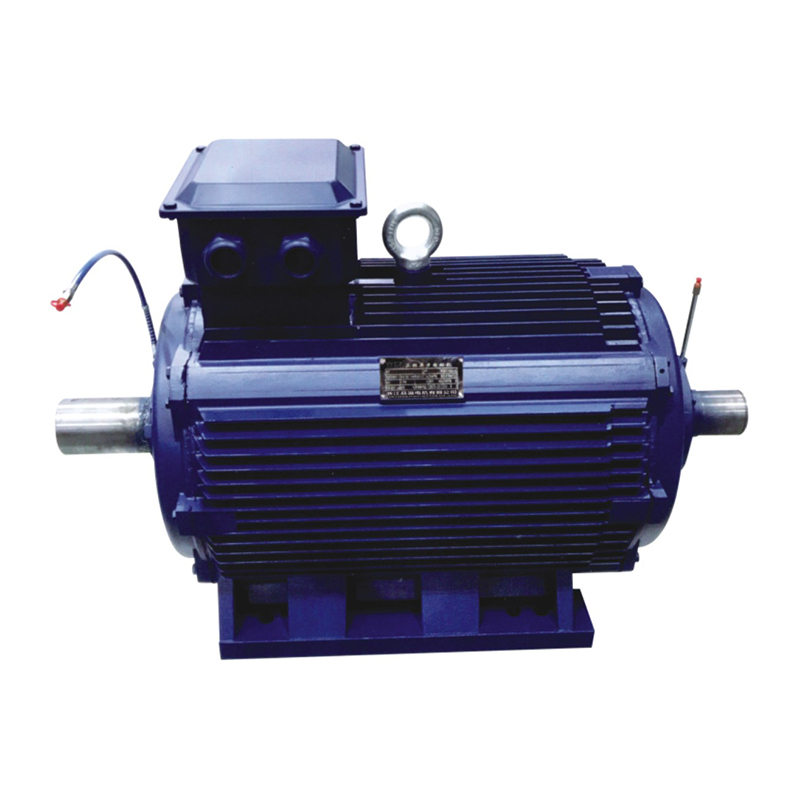

В OOO Чжэцзян Пиньи Мотор мы часто сталкиваемся с задачами, связанными с синхронная работа двигателей. Например, мы поставляли двигатели для автоматизированных систем управления конвейерными линиями. В этих системах необходимо обеспечить плавный переход между режимами работы, чтобы избежать повреждения грузов и оборудования. В одном из проектов мы использовали два асинхронных двигателя, управляемых векторными регуляторами. Благодаря этому удалось добиться очень точного и плавного контроля скорости конвейера. Но, конечно, это не всегда просто.

Самой распространенной проблемой, с которой мы сталкиваемся, является проблема расстройки двигателей. Даже при наличии современных систем управления, необходимо периодически проводить калибровку и настройку двигателей, чтобы обеспечить их синхронную работу. Это требует квалифицированного персонала и специализированного оборудования. Кроме того, необходимо учитывать влияние внешних факторов, таких как температура окружающей среды, на работу двигателей. Высокая температура может приводить к перегреву обмоток и ухудшению характеристик двигателей. В этих случаях может потребоваться использование систем охлаждения.

Сейчас все больше заводов переходят на двигатели с частотным регулированием. Это позволяет не только регулировать скорость вращения, но и повысить эффективность использования энергии. Но при использовании нескольких двигателей с частотным регулированием, необходимо обеспечить их согласованную работу. В противном случае, может возникнуть рассогласование в работе двигателей, что приведет к ухудшению качества работы системы. Для решения этой задачи используются специальные алгоритмы управления, которые учитывают параметры всех двигателей в системе.

Недавно мы работали над проектом, где требовалось создать систему управления двумя двигателями с частотным регулированием, работающими на одной валу. Чтобы обеспечить синхронную работу, мы использовали систему векторного управления с обратной связью по моменту. Это позволило нам добиться очень точного и плавного контроля момента вращения вала. Но, конечно, этот проект был достаточно сложным и потребовал значительных усилий по настройке и калибровке системы.

Думаю, в будущем мы увидим еще больше примеров использования синхронная работа асинхронных двигателей на заводах. Это связано с тем, что с развитием технологий управления и появлением новых типов двигателей, становится все проще и дешевле создавать системы, обеспечивающие согласованную работу нескольких двигателей. Особенно перспективным направлением является использование искусственного интеллекта для оптимизации работы двигателей и повышения эффективности систем управления. Например, можно разработать систему, которая будет автоматически регулировать параметры двигателей в зависимости от нагрузки и внешних условий. Или, например, predictive maintenance – прогнозирование неисправностей на основе анализа данных о работе двигателей.

В целом, я думаю, что 'синхронная работа' асинхронных двигателей – это не просто модный тренд, а реальная необходимость для современных заводов, стремящихся повысить эффективность и надежность производства. И, конечно, это требует серьезного подхода к проектированию, внедрению и обслуживанию систем управления.