Пожалуй, первое, что приходит в голову при упоминании асинхронного двигателя, – это его простота. 'Вкрутил – и работает!' – кажущаяся очевидность. Но поверьте, за этой кажущейся простотой скрывается целый мир инженерных решений, оптимизаций и, чего уж греха таить, проблем. И особенно это ощущается, когда речь заходит о крупносерийном производстве на заводах. Недавний опыт работы над модернизацией производственной линии и выбор новых технологий заставили меня задуматься о том, насколько глубоко мы понимаем все тонкости этой области. Мы часто сосредотачиваемся на конкретной модели, например, на серии YE3 с высоким КПД, но забываем о том, что это – лишь один из множества вариантов, требующих разных подходов к проектированию и изготовлению.

Вопрос материалов – это, наверное, самый фундаментальный аспект. Выбор стали для ротора, сплава для обмоток, типа изоляции – все это напрямую влияет на надежность и срок службы двигателя. Например, мы однажды столкнулись с проблемой преждевременного выхода из строя роторов в двигателях, работающих в агрессивной среде. Оказалось, что использованная сталь не соответствовала требуемым характеристикам по коррозионной стойкости. Пришлось пересматривать спецификации и искать поставщиков с более строгими стандартами качества. Это, конечно, увеличило стоимость, но зато существенно повысило надежность готовой продукции. Еще один важный момент – контроль качества материалов. Недостаточно просто купить сталь, нужно убедиться в ее соответствии заявленным характеристикам, провести необходимые испытания и, конечно, внедрить систему контроля на всех этапах производства. Использование алюминиевых корпусов также требует особого внимания к вопросам термостойкости и гальванической совместимости с окружающей средой. Это, кстати, актуально особенно для двигателей, используемых в морской и нефтегазовой промышленности.

Работа с обмотками – это своего рода искусство. Правильное распределение проводников, точное намоточное число, качественная изоляция – все это критически важно для обеспечения стабильной работы двигателя и предотвращения коротких замыканий. Использование современных методов автоматической намотки позволяет добиться высокой точности и производительности, но требует грамотной настройки и контроля. Мы даже экспериментировали с различными типами изоляционных материалов, чтобы повысить термостойкость обмоток. Результаты оказались неоднозначными: некоторые материалы показали себя лучше в краткосрочной перспективе, другие – в долгосрочной. Сейчас мы склоняемся к использованию композитных материалов, которые сочетают в себе высокую термостойкость и механическую прочность. Важно также помнить о влиянии вибрации и механических нагрузок на обмотки, особенно в условиях интенсивной эксплуатации. Регулярные проверки и своевременная замена поврежденных обмоток – это залог долгой и бесперебойной работы двигателя.

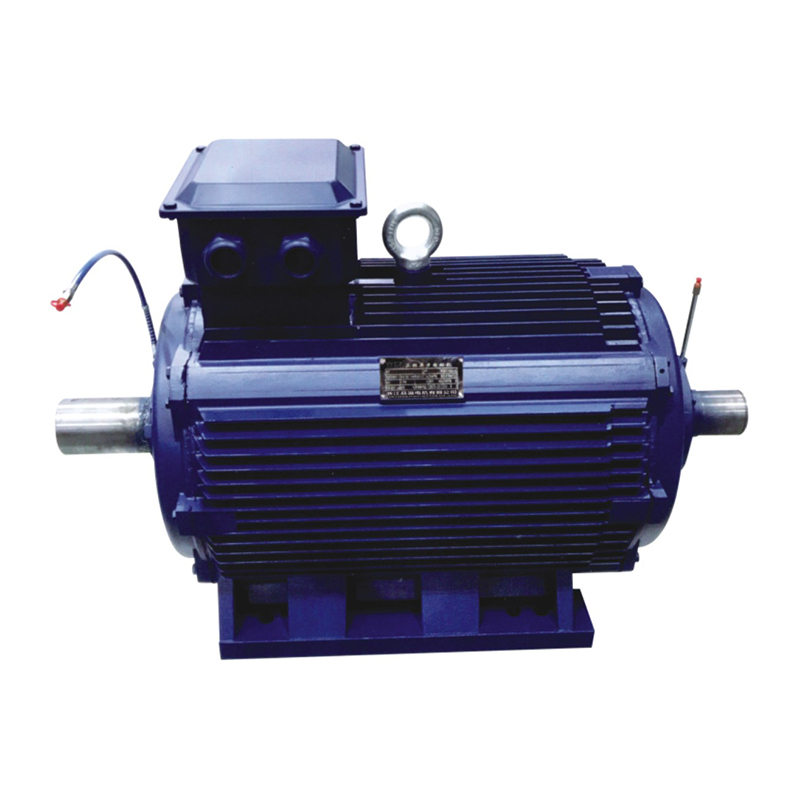

Конструкция двигателя – это, конечно, не только набор технических деталей, но и отражение его предназначения. Для насосов, например, часто выбирают двигатели с повышенной степенью защиты от влаги и пыли, а для оборудования, работающего в агрессивных средах, – двигатели взрывозащищенного исполнения. Важно учитывать характеристики нагрузки при выборе типа двигателя. Например, для оборудования с переменной нагрузкой оптимальным выбором будут двигатели с частотным регулированием. Мы часто сталкиваемся с ситуацией, когда клиенты выбирают двигатели, исходя из минимальной стоимости, не учитывая при этом особенности эксплуатации. Это, как правило, приводит к проблемам в будущем. Поэтому, на этапе проектирования необходимо тщательно анализировать все факторы, влияющие на работу двигателя, и выбирать оптимальный вариант.

Современное производство асинхронных двигателей немыслимо без автоматизации. Это позволяет повысить производительность, снизить трудозатраты и обеспечить более высокое качество продукции. Мы активно внедряем системы автоматического контроля качества на всех этапах производства – от проверки входящих материалов до финального тестирования готовых двигателей. Использование робототехники позволяет автоматизировать рутинные операции, такие как сборка и упаковка. Но автоматизация – это не только технологический прогресс, но и изменение системы управления производством. Необходимо обучать персонал работе с новыми системами и адаптировать процессы к новым условиям. Например, мы однажды столкнулись с проблемой интеграции новой системы контроля качества с существующей системой учета. Пришлось разработать специальный алгоритм, который обеспечивал совместимость двух систем. Это заняло немало времени и ресурсов, но в итоге позволило нам значительно повысить эффективность производства.

Контроль качества – это не просто формальность, это основа надежности и долговечности продукции. Мы используем различные методы контроля качества, включая визуальный осмотр, электрические испытания, механические испытания и испытания в реальных условиях эксплуатации. Особое внимание уделяется контролю качества сварных швов и изоляции обмоток. Мы используем современное оборудование для измерения электрических параметров двигателей, такое как сопротивление изоляции, параметры цепной характеристики и параметры крутящего момента. Мы также проводим испытания двигателей на вибрацию, удар и перегрузку. Важно не только проводить испытания, но и анализировать полученные результаты и выявлять причины дефектов. Это позволяет предотвратить их повторение в будущем. Мы применяем статистические методы контроля качества для выявления трендов и прогнозирования возможных проблем. Это позволяет нам оперативно реагировать на изменения в процессе производства и предотвращать выход из строя продукции.

В заключение, производство асинхронных двигателей – это сложный и многогранный процесс, требующий глубоких знаний и опыта. Нельзя ограничиваться простыми рецептами и шаблонами. Необходимо постоянно совершенствовать технологии, внедрять новые методы контроля качества и адаптировать процессы к изменяющимся требованиям рынка. И, конечно, не стоит забывать о важности квалифицированного персонала, который способен решать сложные технические задачи и обеспечивать надежную работу оборудования.