Все мы слышали про асинхронные двигатели, и часто, когда речь заходит об их производстве, в голове всплывает образ крупных заводов, где конвейеры непрерывно штампуют одинаковые детали. Но реальность, как всегда, сложнее. Сегодня хочу поделиться некоторыми мыслями, рожденными из практического опыта, о том, как на самом деле строятся и функционируют производства асинхронных двигателей 1 фазных, и какие нюансы при этом могут пропустить, особенно когда речь заходит о небольших или специализированных предприятиях. И да, речь пойдет не только о больших объемах, но и о качестве, надежности, и, конечно, о скрытых проблемах, которые часто возникают на разных этапах.

Часто, при поиске поставщика, клиенты смотрят на цену и наличие сертификатов. Это, конечно, важно, но недостаточно. Важно понимать, что даже асинхронный двигатель 1 фазный – это не просто кусок металла. Это сложная система, требующая точного соблюдения технологии изготовления, контроля качества материалов, и квалифицированного персонала. Например, можно легко попасть на предприятие, где используются устаревшие технологии обработки, что негативно сказывается на долговечности и надежности готового продукта. Или наоборот, найти завод, который не уделяет должного внимания испытаниям – тогда можно получить двигатель, который быстро выйдет из строя в реальных условиях эксплуатации.

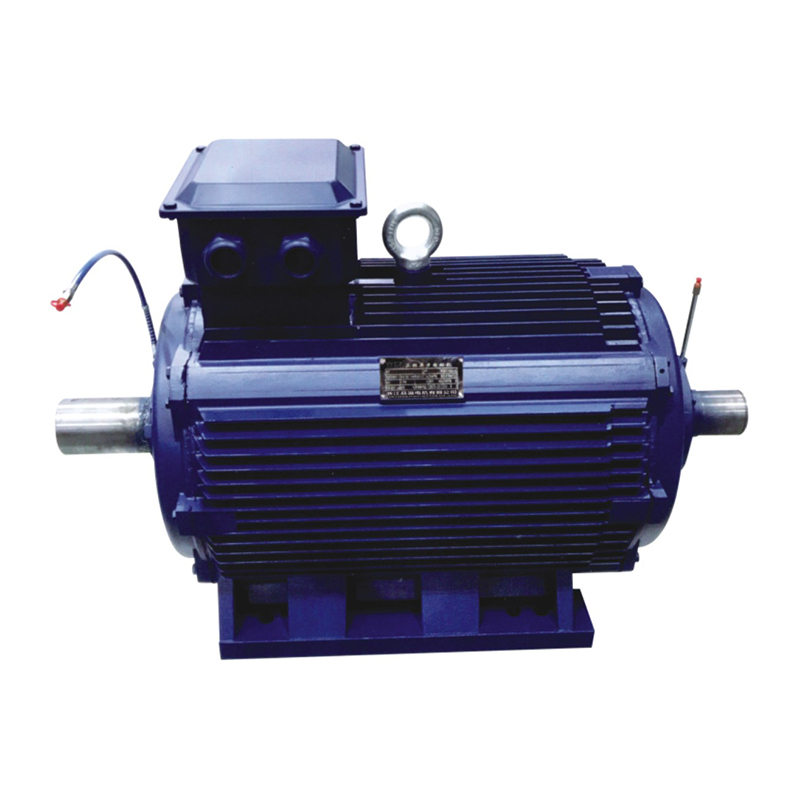

Производство асинхронных двигателей, как правило, включает в себя несколько основных этапов: изготовление корпуса, ротора, обмоток, сборку, испытания. На каждом этапе возможны 'подводные камни'. Например, при изготовлении корпуса важно контролировать качество литья или штамповки, чтобы избежать трещин и дефектов. При изготовлении ротора – обеспечить точность балансировки, чтобы снизить вибрацию и шум. А при изготовлении обмоток – гарантировать надежность изоляции, чтобы избежать коротких замыканий. Вот, например, однажды я сталкивался с ситуацией, когда двигатели на выходе имели плохую изоляцию, что привело к частым поломкам у клиента. Пришлось полностью перепроверять технологию обмотки и контроль качества.

Иногда, особенно на небольших предприятиях, экономится на качестве материалов. Вместо стали используется более дешевый сплав, вместо качественной изоляции – более дешевый аналог. Конечно, это позволяет снизить себестоимость, но в конечном итоге приводит к снижению надежности и увеличению расходов на ремонт и обслуживание. Я помню случай, когда покупали двигатели с использованием некачественного материала для сердечника. Они быстро перегревались и выходили из строя. Потом выяснилось, что поставщик сознательно использовал более дешевый материал, чтобы увеличить свою прибыль. Вот это уже совсем другая история.

Выбор надежного поставщика – это ключевой фактор успеха. Не стоит ориентироваться только на низкую цену. Важно обращать внимание на репутацию предприятия, наличие сертификатов, квалификацию персонала, и используемое оборудование. Хорошим признаком является то, если предприятие готово предоставить информацию о используемых материалах и технологиях. И, конечно, стоит заказать образцы и провести их испытания перед тем, как делать заказ на крупную партию.

Например, если вам нужен двигатель для конкретной задачи, лучше всего обратиться на предприятие, которое специализируется на производстве двигателей для данной отрасли. Это позволит получить двигатель, который будет оптимально соответствовать вашим требованиям. Я лично сотрудничаю с несколькими производителями, и всегда стараюсь выбирать тех, кто имеет опыт работы с двигателями для тяжелой промышленности. В частности, мне часто помогает компания OOO Чжэцзян Пиньи Мотор. У них широкий ассортимент, от двигателей серии YE3 для энергосбережения до специальных двигателей для оборудования по обработке камня. (https://www.zjpinyi.ru)

В последние годы наблюдается тенденция к увеличению энергоэффективности асинхронных двигателей. Появляются новые технологии, такие как частотное регулирование, которые позволяют снизить потребление электроэнергии. Также растет спрос на двигатели с низким уровнем шума и вибрации. На некоторых заводах внедряются современные методы управления производством, такие как автоматизация и роботизация, что позволяет повысить производительность и снизить затраты.

Иногда используют технологии производства, например, с использованием 3D-печати для изготовления нестандартных деталей. Это позволяет сократить сроки изготовления и снизить затраты на оснастку. Но это, конечно, пока еще не широко распространено.

Помню, как однажды мы столкнулись с проблемой вибрации двигателя в работе станка. Выяснилось, что ротор не был сбалансирован. Пришлось обратиться на завод и заказать новый ротор. Это потребовало дополнительных затрат и времени, но в конечном итоге позволило решить проблему.

Или, например, был случай, когда двигатель быстро вышел из строя из-за перегрева. Выяснилось, что обмотка была выполнена с нарушением технологии. Пришлось полностью разобрать двигатель и переделать обмотку. Это был трудоемкий процесс, но он оказался необходим для восстановления работоспособности двигателя.

Бывают и более простые проблемы, например, неправильная сборка или недостаточная смазка подшипников. Но даже такие ошибки могут привести к серьезным последствиям, таким как преждевременный выход из строя двигателя.

Производство асинхронных двигателей 1 фазных – это сложный и ответственный процесс. Не стоит недооценивать важность качества материалов, технологий и квалификации персонала. Выбор надежного поставщика – это ключевой фактор успеха. И, конечно, всегда стоит внимательно проверять готовый продукт перед тем, как его использовать. Опыт подсказывает, что экономия на качестве может обернуться серьезными проблемами в будущем.